防食電磁弁はどのようにして錆や化学的損傷を防ぐのですか?

ソレノイドバルブ用途における腐食リスクを理解する

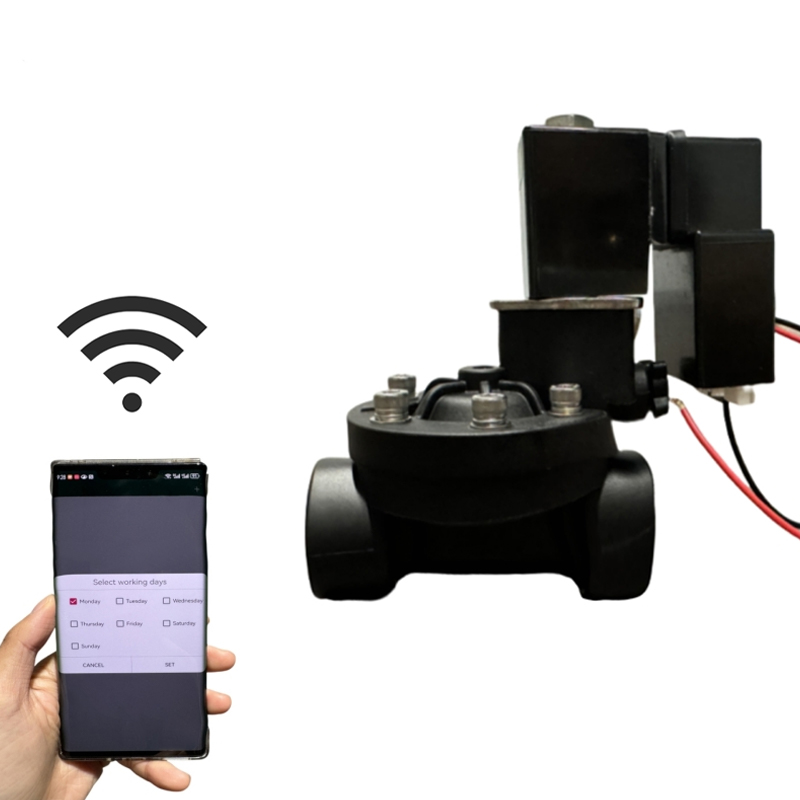

防食電磁弁 は、湿気、攻撃的な化学物質、または温度の変動により、標準のバルブコンポーネントが急速に劣化する可能性がある環境向けに設計されています。腐食は目に見える錆に限定されません。これには、シール性能と磁気応答を損なう孔食、化学的攻撃、スケーリング、および材料の脆化が含まれます。工業用流体制御システムでは、軽微な腐食でも漏れ、応答時間の遅れ、またはバルブの完全な故障につながる可能性があります。用途に存在する特定の腐食リスクを理解することは、効果的な防食ソレノイド バルブを選択または設計するための最初のステップです。

一般的な高リスク環境には、化学処理ライン、水処理施設、食品および飲料工場、海洋施設、湿気や塩水噴霧にさらされる屋外機器などが含まれます。このような設定では、バルブが酸、アルカリ、塩化物、溶剤、または酸化剤に遭遇する可能性があります。防食ソレノイドバルブは、単一の保護手段に依存するのではなく、材料の選択、表面処理、構造設計、およびシール戦略を組み合わせることによってこれらのリスクに対処します。

耐食ボディ材料とその実用的な利点

防食ソレノイドバルブが錆びや化学的損傷を防ぐ最も直接的な方法の 1 つは、耐食性のボディ材料を使用することです。バルブ本体は作動媒体や周囲環境に継続的にさらされるため、材料の選択が重要になります。金属とポリマーは、化学的安定性、機械的強度、および制御対象の流体との長期適合性に基づいて選択されます。

ステンレス鋼、特に 304 や 316 などのグレードは、クロムを豊富に含む酸化層を備えているため、酸化や多くの化学薬品に対して自然に耐性があるため、広く使用されています。攻撃性の高い媒体の場合、モリブデンを含有する合金により、孔食や隙間腐食に対する耐性が向上します。金属腐食が避けられない用途や軽量化が重要な用途では、PTFE、PVDF、強化ナイロンなどのエンジニアリングプラスチックを使用して錆を完全に排除します。

- ステンレス鋼の本体は、酸化、湿気、および中程度の化学物質への曝露に耐性があります。

- 特別な配合を施した真鍮ボディは、バランスの取れた耐食性と機械加工性を提供します。

- ポリマーボディは、錆びることなく、酸、アルカリ、塩に対して優れた耐性を示します。

保護表面処理とコーティング

耐食性ソレノイドバルブは、基材以外に、耐用年数を延ばすために表面処理やコーティングに依存することがよくあります。これらの処理により、金属基材と腐食剤の間に物理的または化学的バリアが形成されます。未処理の表面とは異なり、コーティングされたコンポーネントは、時間の経過とともに成長する微小亀裂や局所的な腐食点が発生する可能性が低くなります。

一般的な処理には、無電解ニッケルめっき、エポキシコーティング、およびアルミニウム部品の陽極酸化処理が含まれます。これらの仕上げにより、湿気の侵入、化学物質の飛沫、空気中の汚染物質に対する耐性が向上します。重要なのは、流体システムを汚染したりバルブの信頼性を低下させたりする可能性のある剥離を防ぐために、高品質のコーティングが厚さと密着性を制御して塗布されていることです。

コーティングが長期メンテナンスをどのように削減するか

保護コーティングを適切に塗布すると、検査、清掃、交換の頻度が減ります。腐食環境では、保護されていないバルブはメンテナンスのために頻繁なダウンタイムを必要とする場合があります。防食コーティングは材料の劣化を遅らせ、施設の保守間隔を長くして稼働できるようにし、性能を損なうことなく全体の運用コストを削減します。

化学物質の侵入をブロックするシーリング材

シールは、多くの場合、化学物質にさらされた場合にソレノイド バルブ内で最も脆弱なコンポーネントです。防食ソレノイド バルブは、攻撃的な媒体に長時間さらされた後でも弾性と化学的安定性を維持するシール材を使用しています。効果的なシールにより、流体や蒸気が内部金属部品に到達するのを防ぎ、バルブ本体とソレノイドアセンブリの両方を保護します。

EPDM、FKM (バイトン)、PTFE などのエラストマーは、温度範囲と化学的適合性に基づいて選択されます。たとえば、EPDM は水、蒸気、および穏やかな化学薬品に対して良好な性能を発揮しますが、FKM は油、燃料、および多くの溶剤に対して耐性があります。 PTFE シールはほぼ普遍的な耐薬品性を備えているため、腐食性の高い用途に適しています。

| シール材質 | 代表的なメディア | 防食の役割 |

| EPDM | 水、蒸気、低刺激性化学薬品 | 湿気による腐食を防ぎます |

| FKM | 油、燃料、溶剤 | 金属部品への化学的攻撃をブロックします。 |

| PTFE | 強酸および強アルカリ | 不活性化学バリアを提供します |

ソレノイド コイルを腐食環境から隔離

ソレノイド コイルはバルブの作動に不可欠ですが、腐食や湿気に非常に敏感です。防食ソレノイドバルブは、コイルが液体や腐食性雰囲気と直接接触しないように設計されています。この隔離は、カプセル化、密閉ハウジング、耐食性ファスナーによって実現されます。

カプセル化されたコイルは通常、エポキシまたは樹脂で成形され、内部巻線を酸化から保護する防湿バリアを形成します。屋外または洗浄環境では、適切な侵入保護定格を備えた密閉エンクロージャにより、水、塵、化学蒸気が電気コンポーネントに到達するのを防ぎます。この設計アプローチにより、長期間にわたって一貫した磁力と信頼性の高いバルブ動作が保証されます。

腐食箇所を最小限に抑える内部流路設計

腐食は多くの場合、流体が蓄積する停滞ゾーン、鋭利な角、または隙間で始まります。防食ソレノイド バルブには、これらのリスク領域を減らすために滑らかな内部流路が組み込まれています。このバルブは、デッドゾーンを最小限に抑え、均一な流れを促進することにより、局所的な化学物質の集中や堆積物の形成の可能性を減らします。

精密な機械加工と考え抜かれた形状により、腐食性媒体が必要以上に長く内部表面に接触したままにならないようにします。この設計上の考慮事項は、停滞時に結晶化または反応して材料の劣化を促進する可能性がある腐食性液体を使用する用途では特に重要です。

互換性テストとアプリケーション固有の選択

錆や化学的損傷を防ぐことは、高品質の素材を使用することだけではありません。また、バルブを特定の用途に適合させるかどうかにも依存します。耐腐食性ソレノイド バルブは通常、対象化学物質への曝露、圧力サイクル、温度変化などの適合性テストを通じて検証されます。これらのテストは、材料とコーティングが実際の動作条件下で期待どおりに機能することを確認するのに役立ちます。

実用的な観点から、ユーザーはバルブを選択する前に、流体の組成、動作温度、圧力範囲、および環境への曝露を評価する必要があります。適合性チャートと材料データを参照すると、予期せぬ腐食のリスクが軽減され、バルブの動作寿命が延びます。

防食設計がシステムの信頼性をどのように向上させるか

防食ソレノイドバルブは、錆や化学的損傷を防止することで、システムの信頼性に直接貢献します。腐食の減少は、漏れの減少、安定した応答時間、および予測可能な遮断動作を意味します。自動化システムでは、この信頼性がプロセス制御の改善と計画外のダウンタイムのリスクの軽減につながります。

極端なパフォーマンスを主張するのではなく、耐久性と一貫性を重視した効果的な防食設計を採用しています。環境ストレスや化学ストレスに耐えるバルブは、長期間の使用期間にわたってその機能特性を維持し、幅広い産業および商業用途にわたって安全で効率的な動作をサポートします。

長期的な腐食防止のための実践的なポイント

防食ソレノイド バルブは、耐性のある材料、保護コーティング、堅牢なシール、考え抜かれた構造設計の組み合わせにより、錆や化学的損傷を防ぎます。各元素は、腐食剤への曝露を制限し、劣化を遅らせる上で特定の役割を果たします。これらのバルブは、正しく選択して適用すると、困難な環境における流体制御のための実用的で長期的なソリューションを提供します。

ユーザーにとって最も効果的なアプローチは、動作条件を明確に定義し、短期的なコスト削減よりも材料の互換性を優先することです。そうすることで、実際の状況において防食ソレノイド バルブが安定した性能を発揮し、メンテナンスの必要性が減り、信頼できる耐用年数が保証されるようになります。